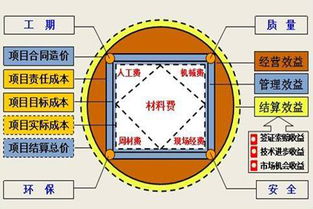

精益生产(Lean Production)作为一种旨在消除浪费、提升效率与价值的先进管理模式,其现场管理是实现整体精益转型的基石。对于工厂企业而言,明确并践行精益生产现场管理的目标,是优化运营、降低成本、增强核心竞争力的关键。这六大目标构成了一个相互关联、协同作用的系统,共同驱动现场管理水平的持续提升。

一、 质量零缺陷(Zero Defects)

这是精益现场管理的首要目标。其核心在于通过全员参与和过程控制,从源头上预防缺陷的产生,而非事后检验与返工。具体措施包括推行标准化作业(SOP)、建立自働化(Jidoka)机制(即赋予设备或生产线自动检测异常并停止的能力)、实施全面质量管理(TQM)和持续的质量改善活动(如QC小组)。目标是第一次就把事情做对,实现高品质、高可靠性的产品交付,从而赢得客户信任并减少质量成本。

二、 成本最低化(Cost Minimization)

精益管理视一切不增值的活动为“浪费”(Muda),成本最低化的目标正是通过系统性地识别和消除生产现场的七种典型浪费(过量生产、等待、搬运、加工不当、库存、多余动作、缺陷返工)来实现。通过价值流分析、单元化生产布局、缩短换模时间(SMED)、提升设备综合效率(OEE)等手段,持续降低制造成本,确保企业在价格上的竞争优势。

三、 交货期最短化(Shortest Lead Time)

缩短从接收订单到产品交付给客户的整个周期时间,是提升客户响应速度与满意度的关键。现场管理聚焦于压缩生产过程中的停滞与等待时间,实现流畅的“一个流”(One-Piece Flow)生产。通过均衡化生产(Heijunka)、看板(Kanban)拉动系统、快速换线、减少在制品(WIP)库存等方法,使生产过程变得敏捷、高效,能够灵活应对市场需求变化。

四、 安全零事故(Zero Accidents)

安全是生产运营的底线,也是最基本的人本关怀。精益现场管理将安全视为所有活动的前提,目标是创造零事故的工作环境。这需要通过5S管理(整理、整顿、清扫、清洁、素养)打造明亮、整洁、有序的现场,消除安全隐患;推行目视化管理,使安全状态和警示一目了然;建立标准化的安全操作规程,并进行持续的安全培训与演练,培养员工自主安全意识。

五、 士气最高化(Highest Morale)

员工是现场改善的主体与智慧源泉。提升员工士气,激发其参与改善的积极性和创造力,是精益管理持续成功的保障。现场管理者需尊重员工,通过建立透明、公平的环境,鼓励员工提出改善建议(如合理化建议制度)。推行多能工培训,丰富员工技能;通过晨会、看板等方式进行充分沟通与信息共享;让员工在参与改善的过程中获得成就感与成长,从而形成持续改善的良性文化。

六、 环境友好化(Environmental Friendliness)

现代企业的社会责任要求生产活动必须与环境和諧共存。精益现场管理的环境目标,是最大限度地减少生产活动对环境的负面影响。这体现在节约能源与资源(如水、电、原材料)、减少废弃物排放、推行清洁生产、对废弃物进行分类与循环利用等方面。消除浪费本身就直接减少了资源消耗和污染,例如减少过量生产就节约了能源和原材料。将环保理念融入日常的现场改善活动中,实现绿色制造。

工厂企业精益生产现场管理的六大目标——质量、成本、交货期、安全、士气、环境,是一个有机整体。它们并非孤立存在,而是相互促进:高质量减少了返工浪费从而降低成本;短交货期要求流程顺畅从而提升安全与士气;高昂的士气又是实现所有其他目标的人才基础。企业管理者需以系统思维,将这六大目标融入日常管理实践中,通过持之以恒的现场改善(Kaizen),逐步构建起高效、敏捷、安全、有活力且负责任的生产运营系统,最终实现客户价值与企业发展的双赢。